Por dentro do leite longa vida

Postado em: 16/09/2020 | 9 min de leitura

Escrito por:

Por Rafael Fagnani

Você já imaginou as tecnologias envolvidas na industrialização do leite longa vida? Como é possível ele durar tanto tempo sem a adição de conservantes? Nesse artigo vamos falar um pouco sobre a esterilidade comercial e como é possível alcançá-la usando tecnologias que tiveram início antes mesmo de Luis Pasteur associar os micro-organismos à fermentação e às doenças.

Você já imaginou as tecnologias envolvidas na industrialização do leite longa vida? Como é possível ele durar tanto tempo sem a adição de conservantes? Nesse artigo vamos falar um pouco sobre a esterilidade comercial e como é possível alcançá-la usando tecnologias que tiveram início antes mesmo de Luis Pasteur associar os micro-organismos à fermentação e às doenças.

Em 1810, o microbiologista francês Luis Pasteur ainda nem havia nascido quando Nicolas Appert já tinha sucesso na preservação de alimentos em potes de vidro através de vários ciclos de fervura em banho maria. Em 1839 os alimentos enlatados já eram realidade, um processo revolucionário que até hoje leva o nome do seu idealizador, a apertização. Esse foi o nascimento da era UHT e dos alimentos enlatados. Hoje, a combinação de altas temperaturas e embalagens assépticas são alternativas viáveis para a indústria e cômoda para muitos consumidores.

Mantendo os micro-organismos sob controle

O maior desafio dos processos que envolvem altas temperaturas são os esporos dos micro-organismos. Diferente da forma vegetativa, os esporos são muito resistentes por possuírem espessas paredes que lhe conferem uma barreira natural contra o calor, congelamento, desidratação, ataques químicos e radiação. Por isso os esporos representam o maior desafio para os processos UHT e são utilizados como parâmetros de controle de qualidade.

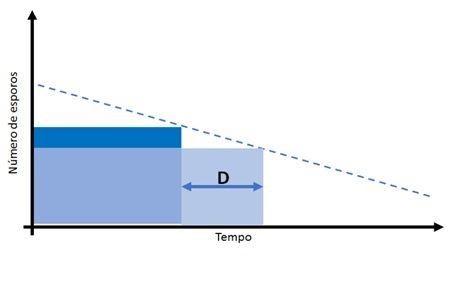

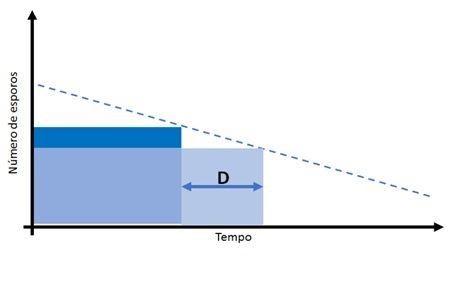

Dessa forma, quando um alimento é submetido à altas temperaturas nem todos os esporos bacterianos são mortos ao mesmo tempo. Apenas uma parcela é inativada dentro de uma determinada unidade de tempo. Quando o número de esporos sobreviventes é plotado contra a sua redução logarítmica, obtemos uma linha reta conhecida com ordem logarítmica da morte (Figura 1). A inclinação da linha indica a taxa de destruição dos esporos.

Como a função logarítmica nunca pode atingir zero (apenas se aproximar) a esterilidade absoluta nunca pode ser alcançada. A eficiência da esterilização é expressa pelo número de reduções decimais na contagem de esporos resistentes. O valor D (tempo de redução decimal) é normalmente utilizado para indicar a taxa de morte: o tempo necessário em uma temperatura para matar 90% dos esporos, ou seja, o mesmo que reduzir uma unidade logarítmica. Medido nas mesmas condições, o valor D é dependente das espécies bacterianas.

Assim, o processo de esterilização por calor depende de três fatores:

- Do número inicial de micro-organismos;

- Do tempo de redução decimal (resistência ao calor) dos micro-organismos;

- Do tempo e da temperatura da exposição.

Para termos uma ideia, o valor D para redução de esporos de Clostridium botulinum é de 0,25 minutos. Consequentemente, 1 minuto possibilita 4 logs de redução. Na prática, para obter leite comercialmente estéril a partir de leite cru de boa qualidade, as plantas UHT são configuradas para atingir um valor D mínimo de 5 a 6 minutos para Clostridium botulinum. De acordo com a legislação de alguns países, esse valor é regulamentado para no mínimo 3 minutos (o que corresponde à 12 log de redução para os esporos de Clostridium botulinum).

Além da esterilidade no próprio leite fluído, outras duas etapas são fundamentais para garantir a esterilidade comercial: a esterilidade do equipamento antes da produção e a esterilidade da embalagem. Qualquer falha nesses três pilares compromete toda a esterilidade. Tudo isso tem início com a qualidade da matéria-prima.

=> Aprenda muito mais no curso Tecnologia de leite e derivados lácteos. O curso pode ser adquirido individualmente ou você pode optar por assinar a plataforma EducaPoint, tendo acesso a todos os cursos disponíveis (mais de 200!) por um preço único.

=> Aprenda muito mais no curso Tecnologia de leite e derivados lácteos. O curso pode ser adquirido individualmente ou você pode optar por assinar a plataforma EducaPoint, tendo acesso a todos os cursos disponíveis (mais de 200!) por um preço único.

Qualidade do leite cru

A qualidade do leite cru é fundamental para que o produto suporte altas temperaturas. O maior desafio aqui é a estabilidade térmica das proteínas, que podem causar problemas de sedimentação e gelatinização. Para saber se o leite vai suportar o processo térmico, o teste do álcool pode ser usado de maneira estratégica. Ele é confiável para predizer sobre a estabilidade térmica das caseínas, principalmente em plantas que usam o sistema UHT direto. Portanto, o teste do álcool pode ser útil quando o objetivo é direcionar o destino do leite cru em um laticínio. Devido a ampla variedade de combinações e processos térmicos, é fundamental que a própria indústria tenha o controle e a autonomia para definir se o teste do álcool é um bom indicador para os seus processos tecnológicos.

Outro problema aqui é o tempo de armazenamento do leite sob refrigeração. Essa condição favorece a multiplicação dos psicrotróficos, que produzem enzimas resistentes ao calor. Durante o armazenamento essas enzimas produzem rancidez, amargor e gelatinização, causas comuns de reclamações dos consumidores no SAC.

A qualidade do leite cru não deve ser vista apenas sob a perspectiva da contagem total de micro-organismos, mas principalmente das bactérias formadoras de esporos, dos psicrotróficos proteolíticos e dos lipolíticos. Toda essa gang determina a qualidade e a vida útil do produto final.

Produção do leite longa vida

Dois processos podem ser utilizados para produzir o leite longa vida ou também derivados longa vida: o sistema UHT ou a esterilização in-container. No Brasil, usamos a esterilização in-container principalmente para creme de leite. Como o próprio nome diz, a esterilização é feita após o produto ser embalado. O outro tipo é o sistema UHT, o qual pode ser direto ou indireto. Esse sistema é o mais utilizado para leites fluídos no Brasil.

Nos sistemas diretos o produto entra em contato com o meio de aquecimento, seguido por arrefecimento instantâneo sob vácuo. Os sistemas diretos são divididos em:

(1) Sistemas de injeção de vapor (vapor de água injetado no produto) e (2) Sistemas de infusão de vapor (onde o produto é introduzido num recipiente cheio de vapor).

Nos sistemas indiretos o calor é transferido do meio de aquecimento para o produto através de uma divisória (placa ou parede tubular). Os sistemas indiretos podem ser baseados em: (1) Trocadores de calor de placas; (2) Trocadores de calor tubulares, ou (3) Trocadores de calor de superfície raspada.

Como você deve estar imaginando, cada tipo de sistema envolve fases específicas, fora as combinações entre os processos. Por isso vamos apresentar apenas as fases gerais dos processos UHT. Confira:

Antes de tudo é necessário pré-esterilizar o sistema. Normalmente é feito com vapor de água à 125ºC. Depois da esterilização completa de toda a linha, o sistema pode começar a receber o produto. Como no Brasil o sistema mais utilizado é o UHT direto, vamos usá-lo como exemplo.

O primeiro passo depois da recepção, padronização e pasteurização do leite cru é a adição de estabilizantes, como os sais de sódio: citratos, mono, di ou trifosfatos de sódio). Esses estabilizantes impedem que as proteínas precipitem e o leite suporte 150ºC sem sedimentar no sistema UHT. Logo em seguida vem o pré-aquecimento, onde o leite é aquecido à 80ºC com o objetivo de minimizar problemas de sedimentação na linha de produção. Hoje essa etapa é controversa, e há alguns artigos concluindo que, ao contrário do que se espera, ela favorece a precipitação.

Essa temperatura também retira o ar do leite fluído, melhorando as etapas subsequentes de enchimento sob pressão. Hoje o leite Naturalle da Castrolanda é o primeiro leite UHT do Brasil que dispensa a adição desses sais. Isso é possível graças a um rigoroso controle da matéria-prima, com tempo total entre ordenha e embalagem menor de oito horas!

Depois do pré-aquecimento o produto continua para a seção onde vai receber a injeção de vapor. Aqui o produto aumenta instantaneamente a temperatura de 80 para 150°C. Para não ferver, todo o sistema é pressurizado. Nessas condições o produto é mantido durante alguns segundos (3-5) antes de ser arrefecido instantaneamente. Se a temperatura cair durante a produção, o produto é desviado para um tanque de rejeição e a planta é lavada e esterilizada antes de reiniciar.

Existem diversos binômios de tempo e temperatura nos processos UHT. Confira no gráfico que a região do UHT está entre 130-150ºC durante poucos segundos.

O arrefecimento instantâneo ocorre sob vácuo, responsável também pela evaporação do vapor de água. Atenção! O vácuo deve ser controlado para que a quantidade de vapor removida seja igual à quantidade previamente injetada. Caso contrário sobrará água no produto. Para termos uma ideia, se o controle da evaporação for baseado na crioscopia máxima permitida pela legislação (-530ºH), é possível sobrar mais de 5% de água no leite (confira mais aqui).

O leite então segue para o homogeneizador asséptico, onde pistões com altas pressões diminuem os glóbulos de gordura para evitar a formação de nata. Após a homogeneização, o produto é arrefecido até aproximadamente 20°C em um trocador de calor a placas e depois continua para a seção de enchimento asséptico ou para um tanque de armazenamento asséptico antes de ser embalado.

A super embalagem

Todo esse processo estaria perdido se a embalagem não pudesse garantir a esterilidade comercial do leite. Por definição, embalagem asséptica é o processo que envolve a esterilização da embalagem e seu enchimento com o produto estéril. Tudo isso em um ambiente asséptico com posterior selagem hermética. Portanto, antes de receber o produto, as embalagens são esterilizadas com injeção de água oxigenada sob altas temperaturas e secagem à 270ºC.

Quem já teve a curiosidade de explorar uma caixinha longa vida deve ter notado que ela é composta de várias camadas. Esse sistema é o resultado de anos de pesquisa e permite que o produto permaneça nas mesmas condições em que foi embalado por 5 meses, tudo sem a adição de conservantes. Confira na imagem abaixo como são essas camadas e suas funções:

Vale lembrar que os números (ou letras) nas caixinhas não têm relação alguma com a quantidade de vezes em que o produto foi processado. Isso é uma lenda urbana que preocupou muitos consumidores em vão, assim como o famigerado “verme do feijão”. Na verdade, os números da caixinha são referentes às bobinas de papel cartão no momento do corte.

A conformidade do processo e das embalagens são controlados pelo setor da garantia de qualidade, que possui vários métodos de avaliação. Um deles é o microbiológico, no qual o leite UHT deve ter no máximo 100 UFC de aeróbios mesófilos/mL após incubação à 35-37°C, durante 7 dias. O controle de qualidade da embalagem também é realizado, avaliando-se microfuros e as condições das soldas.

Como o leite UHT pode ajudar os cientistas à entenderem melhor o Alzheimer e o Parkinson

Lembram daquele processo chamado gelatinificação? O processo químico que faz as proteínas do leite virarem um gel é similar ao processo tóxico que ocorre no cérebro das pessoas que manifestam doenças degenerativas como o Alzheimer e o Parkinson.

Os cientistas liderados pelo Dr. John Carver do instituto ANU querem desvendar toda a bioquímica por trás dessas alterações. As pesquisas são sobre fibras amiloides e os resultados podem ajudar os cientistas a entenderem a causa e o controle dessas patologias. Confira a pesquisa completa aqui.

Vimos, portanto, que o maior desafio do leite UHT são os esporos bacterianos e que a esterilidade comercial nunca chegará a zero. O controle desde a matéria-prima é fundamental para evitar problemas durante a produção e durante a vida útil. Tudo isso garante que o leite dure 6 meses sem refrigeração em embalagens tecnológicas e herméticas. Para saber mais, entrem em contato e deixe seu comentário!

Referências bibliográficas

https://periodicos.ufersa.edu.br/index.php/caatinga/article/view/3611

http://www.sciencedirect.com/science/article/pii/S0960308501702672

http://www.sciencedirect.com/science/article/pii/S0168160510005994

Também convido a todos a curtirem a fan page do Mestrado em Ciência e Tecnologia de Leite da UNOPAR. Até a próxima!